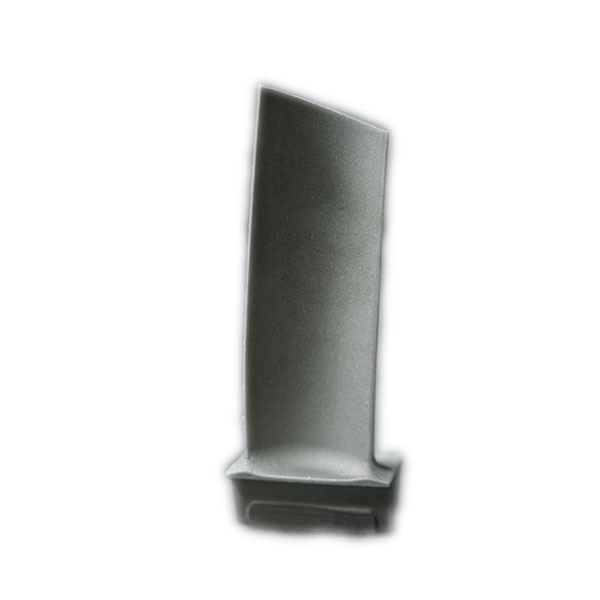

Литейная оболочка клапана

Литейная оболочка клапана

Литейная оболочка клапана – это важная деталь, используемая в различных механизмах, от автомобилей до сложных промышленных установок. Представьте себе сердце любой системы, регулирующей поток жидкости или газа. Клапан, как регулятор, нуждается в прочном и надежном корпусе, который будет обеспечивать его безопасность и долговечность. Именно здесь на сцену выходит литейная оболочка.

Материалы и процесс изготовления

Оболочка изготавливается из различных сплавов металлов, выбираемых в зависимости от условий эксплуатации. Например, для работы в агрессивных средах могут потребоваться более стойкие к коррозии сплавы, а для высоких температур – сплавы с повышенной жаропрочностью. Сам процесс литья – это своего рода волшебство. Расплавленный металл заливается в форму, повторяющую контуры будущего корпуса клапана. После остывания и затвердевания оболочка готова к дальнейшей обработке и сборке. Важно отметить, что точность изготовления играет решающую роль: неправильно отлитая оболочка может привести к некорректной работе всего механизма.

Функциональное назначение и преимущества

Литейная оболочка клапана служит не только для защиты внутренних механизмов, но и обеспечивает определенные функциональные свойства. Например, она может быть спроектирована таким образом, чтобы улучшить теплоотвод или снизить вибрацию. По сути, это как сшитая на заказ ?одежда? для клапана, обеспечивающая его максимальную эффективность и надежность. Преимущества использования литейных оболочек очевидны: высокая прочность, устойчивость к износу, а также возможность создания сложных форм, которые сложно получить другими способами. Это позволяет оптимизировать дизайн клапанов и улучшить их характеристики.

Качество и контроль качества

Качество литейной оболочки напрямую влияет на работу всего механизма. Поэтому на каждом этапе производства осуществляется строгий контроль качества. От проверки сырья до проверки готового изделия, все этапы тщательно отслеживаются. Это гарантирует, что каждая оболочка отвечает требуемым стандартам и обеспечивает надежную работу в течение всего срока службы. Современные технологии позволяют проводить точные измерения и анализы, обеспечивая высокую степень уверенности в качестве. В итоге, пользователь может быть уверен в надежности и долговечности своего механизма.

Соответствующая продукция

Соответствующая продукция